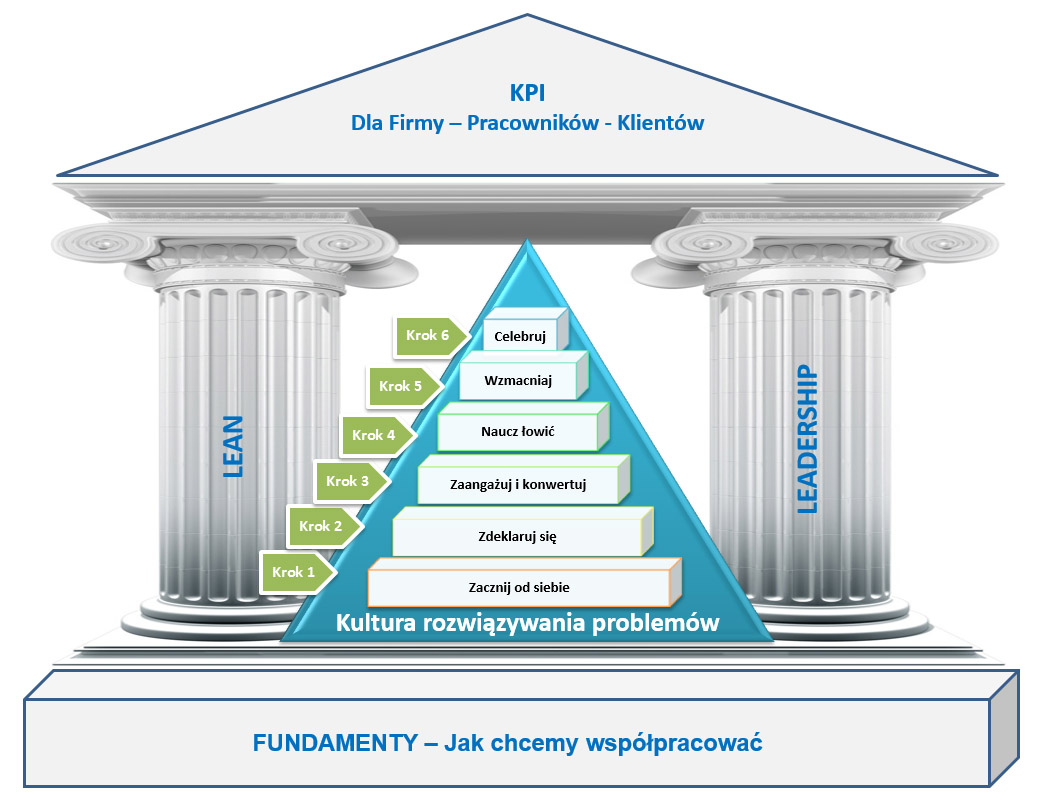

Jaka jest moja rola jako lidera? Co mogę zrobić by z sukcesem wdrożyć trwale kulturę rozwiązywania problemów w zakładzie, firmie?

Większość problemów powinna być rozwiązywana na poziomie operacyjnym przez pracowników z tego poziomu. Większe, złożone problemy o charakterze strategicznym powinny zostać zaadresowane przez kierownictwo wyższego szczebla. Ważne jest jednak to, że niezależnie od tego czy problem jest mały czy strategiczny oraz jak i kto rozwiązuje problem, to narzędzia, zasady i metody są dokładnie takie same.

Wolisz posłuchać? Sprawdź artykuł w formie dźwiękowej

Pracując z firmą Toyota przez kilka lat miałem okazję z zespołem nauczyć się i doświadczyć jak złożone jest wdrożenie kultury rozwiązywania problemów dla 4700 pracowników. Mój CEO w Toyocie podkreślał: „Aby rozwiązywać problemy w firmie musimy dać pracownikom narzędzia. Jednak by mogli oni skutecznie rozwiązywać problemy musimy najpierw stworzyć środowisko, w którym będą oni chcieli z tych narzędzi korzystać”. Najlepszym sposobem by zacząć kreować to środowisko jest bycie liderem lean dla swoich pracowników i członków zespołu. Powinniśmy również zaakceptować prawdę, iż „większość z nas (kierowników/liderów) zrobiła/robi wiele, by kultury rozwiązywania problemów nie stworzyć”. Zastanówcie się, czy na któreś z poniższych pytań odpowiecie twierdząco:

- Czy w waszej organizacji jest wysyłanych zbyt dużo maili („odbijanie maili”)? To prawdziwa oznaka, tego że w firmie brakuje standaryzacji, zarządzania wizualnego i rozwiązywania problemów.

- Czy w czasie spotkań pracownicy robią swoje notatki i czy spotkania są generalnie frustrujące i źle prowadzone? Symptom tego, że w spotkaniach i w rozwiązywaniu problemów stosowane są techniki z XX wieku… a my mamy oczekiwania klientów i konkurencję na miarę wieku XXI.

- Czy w ciągu ostatnich 30 dni zdarzyło ci się powiedzieć, że sam/sama zajmiesz się problemem lub znajdziesz dla niego rozwiązanie?

- Czy możesz powiedzieć, że komunikacja pomiędzy departamentami/działami/funkcjami była daleka od optymalnej gdy przyszło do wymiany informacji, otwartego dzielenia się pomysłami, przemyśleniami, zastrzeżeniami, jak również, że nie towarzyszyła Wam atmosfera szacunku i zaufania?

- Czy w ciągu ostatnich 30 dni brałeś/brałaś udział w spotkaniu dotyczącym konkretnego problemu w obszarze np.: jakości, na którym odbyła się dyskusja na temat; nie wypełnienia karty kontroli jakości przez liderów linii lub zmiany? Jeżeli tak, to czy dokonaliście wizualizacji problemu na tablicy/papierze? Można tutaj zadawać szereg innych pytań dotyczących wyliczenia możliwych przyczyn, wpływu na biznes (skutków), ustalenia właściciela tematu czy tego kto uczestniczył w spotkaniu, gemby i zrozumienia tego co się zadziało. W każdym przypadku odpowiedź negatywna stanowi wskazówkę, że kultura rozwiązywania problemów jest wątpliwa. Oznacza, że w naszym codziennym działaniu zrobiliśmy wiele, aby nie stworzyć kultury rozwiązywania problemów. Szok, źródłowym problemem jestem ja sam! No cóż, wiemy co powinno się następnie wydarzyć – musimy wyeliminować źródłową przyczynę i wdrożyć nowe standardy. Oczywiście jednym z rozwiązań jest zwolnienie samego siebie…ale są inne, alternatywne, rozwiązania. Jednym z nich jest zrozumienie własnej roli i zmiana naszego podejścia do pracowników kiedy pojawia się problem. To, właśnie był kluczowy/przełomowy moment w praktykowaniu Toyota Way.

- Czy każdy lider, brygadzista czy kierownik ma jasny obraz tego jaką role odgrywa, gdy pojawi się problem? Czy wiecie, że „rola prawdziwego lidera zespołu czy grupy, managera w Toyocie polega na tym by osobiście nie rozwiązywać problemów jak się one pojawią”?

Według mnie wielu z nas zostało wykształconych, doświadczonych, posiada zakorzenione nawyki i zachowania, które nie sprzyjają tworzeniu otwartej kultury rozwiązywania problemów w pracy. Dlatego by mogło się nam to udać musimy z dużą cierpliwością przebyć długą drogę zmiany nawyków, opinii i postrzegania tego w jaki sposób podchodzimy do rozwiązywania problemów. Rozczaruję niestety tych, którzy myślą, iż kilkudniowe szkolenie w zakresie rozwiązywania problemów metodą A3 wystarczy. Niestety, zmian nawyków nie da się wykonać w czasie szkolenia w sali konferencyjnej!

Oczywiście wdrożenie metody A3 (Praktyczne Rozwiązywanie Problemów metodą A3) jest niezmiernie istotne i widziałem w dziesiątkach firm, z którymi pracowałem, jak świetne efekty daje korzystanie z niej. Chciałbym się jednak teraz skupić na roli lidera/managera w sytuacji kiedy pojawia się problem.

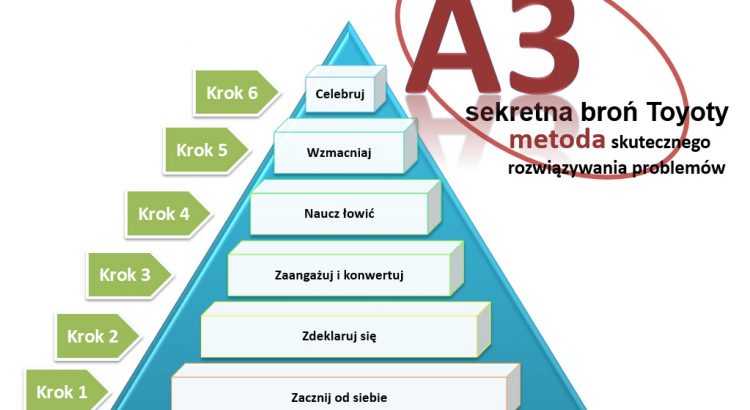

Krok pierwszy w budowaniu kultury rozwiązywania problemów. Zacznij od siebie.

Nieważne czy jesteś dyrektorem czy liderem linii. Budowanie kultury identyfikowania i rozwiązywania problemów rozpoczyna się od tego jakie jest Twoje podejście do problemów i wyzwań w pracy. Pamiętaj, to nie ich musisz zmienić, ale siebie. Jak to zrozumiesz będziesz gotów by wykonać kolejne kroki, a pierwszym z nich będzie autorefleksja. Określa ją japońskie słowo hansei i pozwala ona na określenie tego co potrzebujesz zrobić by być lepszym liderem i przykładem dla innych w kolejnym dniu. Warto zgłębić temat hansei, przeczytać dobre przykłady innych, zrozumieć co to oznacza. Hansei to kluczowa cecha managerów w firmie Toyota. Autorefleksja wymaga szczerości, uczciwości i od czasu do czasu pokory. Jeżeli chciałbyś być w przyszłości liderem lean sensei, skoncentruj się na praktykowaniu hansei.

Dla tych, którzy chcieliby wiedzieć nieco więcej, dodam iż lider lean sensei działa w zgodzie z następującymi czteroma wartościami: praktykuje hansei, okazuje innym szacunek, buduje zaufanie i praktykuje mendomi – budowanie relacji poprzez empatię. Raz w miesiącu, co miesiąc, każdy lider, od brygadzisty/lidera zespołu/linii/zmiany, w górę, uczestniczył w spotkaniu z swoim przełożonym na temat swojego własnego programu rozwoju w sensie hansei. Jeżeli chcielibyście bym poruszył kwestie dochodzenia do umiejętności/poziomu lean lidera sensei zapraszam do dialogu i kontaktu.

Krok drugi. Uroczyście zdeklaruj oddanie budowaniu kultury rozwiązywania problemów.

W budowaniu kultury rozwiązywania problemów i stosowaniu narzędzi ją wspierających, często powstają wątpliwości co do tego na jakie problemy zwracać uwagę, jaki typ problemów, duże czy małe, i w których przypadkach stosować narzędzia takie jak A3, w wersji pełnej czy skróconej? Generalnie, opierając się na praktyce można powiedzieć, iż:

- Mikro i mini problemy wymagają tych samych umiejętności i kompetencji, ale niekoniecznie wykorzystania narzędzia A3.

- Średnie i duże problemy wymagają zarówno umiejętności jak i zastosowania narzędzi (pełna metodologia A3).

- Problemy natury strategicznej podobnie jak poprzednie.

Większość z Was musi się zmierzyć z mniejszymi i średnimi problemami. Od Was zależy często czy problem zostanie uznany za duży czy mały. W decydowaniu o tym, jaki jest to problem weźcie pod uwagę następujące elementy:

- Częstotliwość jego występowania/powtarzalność.

- Skalę wpływu na biznes.

- Koszty jego naprawienia/usunięcia.

Nader często w sytuacji, gdy pojawi się problem a zespół, który właśnie, niemalże dzień wcześniej, deklarował uroczyście oddanie do „Programu CD”, narzędziom, metodologii, kompetencji, wartościom i zasadom, przystępuje do rozwiązania problemu w starym stylu. Niestety powrót do niewłaściwych nawyków zdarza się każdemu. Musimy pamiętać o bardzo ważnej zasadzie towarzyszącej i wspierającej zmianę: „Nie oczekuj perfekcji od innych i od siebie, oczekuj postępu”.

Poniżej wyliczyłem kilka przykładów różnych problemów, w których niezbędne było zastosowanie podejścia A3 i przyniosło ono rezultaty, które często przekroczyły oczekiwania:

- Firma generuje straty. Zaczyna również mieć problemy z płynnością. Musimy działać szybko by poprawić płynność i ograniczyć straty.

- Firma realizuje niewielkie zyski, które nie są zadowalające. Zyskowność firmy powinna być znacznie wyższa. Problemem są również liczne projekty realizowane ze stratą.

- Ostateczna jakość dostarczana klientowi jest na bardzo wysokim poziomie. Niestety koszty przeróbek, kontroli wewnętrznej, kosztowne dodatkowe kontrole jakości, przemalowywania itp. są zbyt wysokie.

- Brakuje efektywnej współpracy pomiędzy sprzedażą, planowaniem i produkcją.

- Zespół konstruktorów/projektantów jest nieefektywny. Przygotowanie ich projektów zabiera zbyt dużo czasu, jest zbyt kosztowne, brakuje również dobrej komunikacji z zespołem.

- Przed audytami klientów pracujemy jak szaleni przez 24h tak by wszystko było przygotowane zgodnie ze standardem oczekiwanym przez Klienta.

- Nie wszyscy liderzy linii wypełniają/stosują karty kontroli jakości zgodnie z tym co zostało uzgodnione.

- Często realizujemy zamówienia klientów z opóźnieniem.

- Mamy pracowników, którzy nie wykonują 5S przed zakończeniem zmiany.

- W Firmie zbyt dużo osób korzysta ze zwolnień L4, wiele wydaje się „podejrzanych”.

- Poziom rotacji nowo przyjętych pracowników w pierwszych trzech miesiącach zatrudnienia jest zbyt duży i nie do zaakceptowania.

Lista problemów/wyzwań właściwie może nie mieć końca. W rozwiązywaniu powyżej wymienionych problemów jak najbardziej słuszne jest zastosowanie rozwiązań lean, a bardzo pomocna będzie właściwa kultura pracy lean, ponieważ nie same narzędzia są wystarczające do osiągnięcia sukcesu. Każdy w wymienionych problemów może (i został) zaadresowany przy zastosowaniu metodologii A3. Każdy z nich, nawet największego kalibru (biorąc pod uwagę skalę i wpływ na działalność firmy) nie jest poważniejszy niż zastosowanie metody jego rozwiązania i sami ludzie, którzy próbują go rozwiązać. Istotne jest również, iż problemem nie był fakt, że pracownicy nie wypełniali kart kontroli jakości, czy że firma generowała straty każdego miesiąca. To były skutki. Takiego myślenia właśnie nauczyła nas Toyota i zgodnie z takim podejściem trzeba dotrzeć do sedna i dobrze zdefiniować problem i zrozumieć jego przyczynę.

Krok trzeci. Zaangażuj i konwertuj pracowników stwarzających problemy/oponentów.

Przystępując do pracy z A3 i rozwiązywania problemu powstaje pytanie kogo powinniśmy zaangażować w spotkanie kick-off?. Zaangażujcie tych operatorów, liderów zespołów, specjalistów czy managerów, którzy mają bezpośredni wpływ na proces. Pójdźcie do gemby, miejsca „zbrodni”. Nie mniej istotne, o ile nie najbardziej, jest zaangażowanie tych pracowników, którzy mogą być „spowalniaczami” lub nawet „niszczycielami” nowego standardu/rozwiązania. Innymi słowy, zaangażujcie tych, którzy właśnie mogą stanowić sedno – mogą być źródłową lub jedną z kluczowych przyczyn problemu. Wszystkowiedzący, leniwi, oporni, kwestionujący, czy tacy, którzy mają receptę na to, czego by nie zrobili będąc szefem firmy – wszyscy ci pracownicy są niezmiernie istotni w procesie pokonywania wyzwań i rozwiązywania problemów.

Toyota nauczyła mnie, że wiele niepożądanych zachowań pracowników stanowi niepokojący sygnał jaki wysyła on do kierownictwa. Często jest to rodzaj SOS, wołania o pomoc w sytuacji gdy dany pracownik czuje, że nie jest ceniony, czuje się zdemotywowany, ma pomysły, ale nie umie ich przedstawić, potrzebuje by ktoś go wybrał. Mówiąc krótko, ci „kłopotliwi” pracownicy często podlegają szybkiej transformacji i stają się inspirującymi liderami lean dla innych. W Toyocie jednym z moich zadań było identyfikowanie pracowników „kłopotliwych” i uczynienie z nich „gwiazd”. Mogę śmiało powiedzieć, iż w większości przypadków włączenie w prace wdrożeniowe, zaangażowanie takiego pracownika i praca nad nim by stał się liderem lean daje naprawdę nieprawdopodobne rezultaty. Doświadczyłem tego wiele razy. Nie jest to zadanie łatwe, ale patrzenie na to jak taki pracownik rozwija się w organizacji jest niezmiernie satysfakcjonujące. Pamiętajcie zatem, jeżeli chcecie rozwiązać problemy na produkcji, wymieszajcie w zespole rozwiązującym problem liderów/pracowników takich, których postrzegacie jako dobrych i takich, którzy stwarzają problemy. W 90% przypadków otrzymacie nieoczekiwanie pozytywne wyniki.

Krok czwarty. Naucz ich łowić kiedy poczują głód.

Kolejny ważny element filozofii Toyoty (Toyota Way). Jeżeli w zakładzie, czy na Twojej zmianie pojawi się problem zastanów się jaka jest Twoja rola. Pamiętaj o czym pisałem wcześniej – jeżeli chcesz stworzyć kulturę rozwiązywania problemów zacznij od siebie. Przykładowo, jeżeli pojawi się problem w obszarze bezpieczeństwa i higieny pracy, niosący zagrożenia dla pracownika, czy poważny i niosący konsekwencje finansowe problem w zakresie jakości, powinieneś zareagować natychmiast i podjąć stosowne decyzje. W innych przypadkach powinieneś stworzyć warunki i środowisko, w którym Twój zespół rozwiąże problem. Ty odegrasz w tym procesie rolę katalizatora, moderatora i coacha. Będąc liderem lean, powinieneś wykorzystać zdarzenie jako szansę na „nauczenie” pracowników bycia samodzielnym. Nie traktuj zdarzenia jak „gaszenie pożarów”, które powtarza się często wtedy gdy pojawia się problem/wyzwanie. To, że to nie Ty rozwiążesz problem, nie powinno być przez Ciebie traktowane jako nieumiejętność podejmowania decyzji. Twoja siła (nie jest to problem ego) polega na tym, by być liderem wspierającym pracowników w tym jak „uczą się łowić”.

Jeżeli jesteś mocno zaangażowany w rozwiązywanie problemów w sposób taki, że starasz się je rozwiązać, kontrolujesz, intensywnie monitorujesz działania, doradzasz, to znaczy, że pracownicy eskalują problemy na Twój poziom – Ty jesteś zbyt zajęty a pracownicy nie są kompetentni. Ale najczęściej jest tak, że to Ty doprowadziłeś do takiej sytuacji, ponieważ pracownicy/członkowie Twojego zespołu „reagują”/znajdują się w środowisku, który Ty dla nich stwarzasz. Natomiast stworzenie środowiska dla zadawania pytań, pójścia do gemby, dzielenia się problemami, a nie ich ukrywania, poszukiwania przyczyn źródłowych, wizualizacji problemów na tablicach (lub papierze) spowoduje, że będziesz miał więcej czasu na inne rzeczy. Zredukujesz tym samym zjawisko eskalacji problemów na wyższy poziom w organizacji. Eskalacja problemów przez pracowników na wyższe poziomy jest wynikiem niewłaściwego stylu zarządzania i porażką managera.

O Piramidzie eskalacji problemów Toyoty i praktycznych rozwiązaniach w jej usuwaniu w organizacjach napiszę innym razem.

Krok piąty. Wzmacniaj.

Wykorzystaj rozwiązywanie problemów aby (rozwijać i wzmacniać następujące obszary):

- Budować/podnosić efektywność zespołu/łów. (czwarty etap budowania efektywnych zespołów to „osiągane wyniki/efektywność”).

- Poprawiać komunikację wewnątrz zespołu i w relacji z innymi zespołami w ramach Twojego i innych obszarów/funkcji w organizacji.

- Wykorzystać możliwość przetestowania różnych rozwiązań w zakresie zarządzania wizualnego. Wykorzystaj obrazy, grafy, informacje na tablicach by komunikować różnym zainteresowanym pracownikom co się dzieje w projekcie A3.

- Budować zaufanie i okazywać szacunek. Jeżeli jesteś liderem lean jest to krytyczny i newralgiczny moment by pokazać co znaczy prawdziwe sytuacyjne zarządzanie lean w praktyce.

Krok szósty. Celebruj.

W firmie Toyota celebracja jest integralnym elementem budowania kultury rozwiązywania problemów. Celebrowanie jest tak samo ważne jak definiowanie problemów, przygotowanie mapy ishikawa, rozwiązywanie problemu czy wprowadzanie i utrwalanie nowych standardów. Dzielenie się sukcesem z pracownikami jest niezmiernie istotne i ważne, by poczuli oni, iż byli jego częścią i od nich oraz ich pracy zależało osiągnięcie postawionego celu/rozwiązania problemu. Celebrowanie oznacza przede wszystkim powiedzenie „dziękuję” – ważne są słowa i gesty.

W moich filmikach na YouTube i artykułach, wiele mówiłem o celebracji sukcesów w pracy. Praca jest bardzo ważną częścią Waszego życia i członków zespołów, waszych pracowników. Przeżyj zatem te chwile z nimi. Podziękuj im nawet wtedy, gdy nie wszystko uda się zgodnie z założeniami. Ważne jest, by pracownicy czuli, że ich włożony wysiłek jest doceniony. Wykorzystaj proste gesty: zamów pizzę, zaproś pracownika na lunch (nawet zjedzenie razem w firmowej stołówce lunchu i rozmowa ma ogromną wartość. Kup pracownikom/zespołowi rozwiązującemu problem koszulki czy czapki, które będą ich identyfikować. Proste działania i gesty są przynajmniej tak samo ważne jak sama praca, wynagrodzenie czy bonus/premia.

A jaki jest Wasz pogląd na temat budowania kultury rozwiązywania problemów?

Oczywiście, nie są to wszystkie możliwe działania czy rozwiązania. Wybrałem kilka, moich zdaniem istotnych, które okazały się kluczowe dla sukcesu w ostatnio wdrażanych Programach Ciągłego Doskonalenia. Kwestionujcie zatem swoją rolę i to co robicie, uroczyście zdeklaruj oddanie budowaniu kultury rozwiązywania problemów, zaangażujcie i konwertujcie pracowników, wzmacniajcie i celebrujcie. Napiszcie co o tym myślicie i czy u Was rozwiązania zafunkcjonowały.

Mark Forkun

Ja bardzo często spotykam się z postawą typu “a kogo to obchodzi?” W Polsce ma ona swoje uzasadnienie: niskie zarobki i brak pewności zatrudnienia. To powoduje, że pracownicy, choćby byli zatrudnieni w danej firmie wiele lat, mają poczucie tymczasowości: “mogę zostać zwolniony w każdej chwili”, albo “z pewnością niedługo znajdę coś lepszego”. Taki fatalistyczny i życzeniowy sposób myślenia skutecznie blokuje chęć poprawienia czegokolwiek. pracownicy po prostu “robią jak muszą”, i tyle. Co z tym począć? pozdrawiam